Data la natura estremamente penetrante della radiazione elettromagnetica, i sistemi di controllo raggi x sono un efficace strumento per l’analisi della struttura interna di un corpo.

Nati come soluzione per controlli di qualità per produzioni in larga scala, i sistemi di ispezione ARS sono pensati per essere integrati in impianti di produzione e linee di fabbricazione automatiche e semi-automatiche.

I sistemi di controllo a raggi x dispongono di diverse funzionalità è possono eseguire analisi diverse (Rilevamento inclusioni , Pesatura e pesatura differenziale , Verifiche di integrità e completezza , Conteggio , Controllo confezione , Verifica riempimento , Verifica di forma , Verifica presenza/assenza) a seconda della necessità; pertanto i sistemi di ispezione ARS possono essere posizionati in fasi diverse del processo di produzione, coerentemente al tipo di analisi da effettuare.

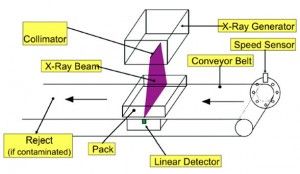

Durante un processo di ispezione il prodotto oggetto di verifica è sottoposto per alcuni millisecondi alla radiazione emessa dal generatore: la potenza con cui la radiazione colpisce il prodotto è funzione della densità e dello spessore del campione oggetto di ispezione.

Materiali a diversa composizione interna filtrano la radiazione in modo differente: esiste una proporzionalità fra il grado di assorbimento della radiazione, la densità del corpo e il suo spessore. In particolare i tre fattori che influenzano l’assorbimento sono:

- Densità e spessore del prodotto

- Composizione chimica (numero di massa atomica)

- Consistenza o uniformità del prodotto

E’ possibile descrivere l’assorbimento di radiazione da parte del corpo oggetto di esame attraverso la seguente semplificazione:

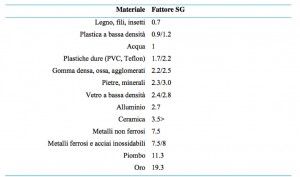

AssorbimentoTotale = Spessore x SG

dove SG è definita densità contaminante. Si considerino di seguito i valori di tale indicatore relativi ai principali contaminanti:

Si consideri per esempio un recipiente contenente 10 mm di acqua (SG=1), l’assorbimento totale di radiazione sarà dato da:

AssorbimentoTotale = (10 mm × (SG di 1) = 10

Si analizzino invece i seguenti casi di presenza di contaminanti diversi all’interno del recipiente di acqua:

- 1 mm Acciaio inossidabile (SG 8) Assorbimento totale= (9mm di acqua con SG 1) + (1mm di Acciaio inossidabile con SG 8) = 9 + 8 = 17

- 1 mm di vetro (SG 3.5) Assorbimento totale= (9mm di acqua con SG 1) + (1mm di vetro con SG 3.5) = 9 + 3.5 = 12.5

- 3 mm (SG 3.5) Assorbimento totale= (7mm di acqua con SG 1) + (3mm di vetro con SG 3.5) = 7 + 10.5 = 17.5

Si può dunque osservare che, semplificando, 1 mm di acciaio inossidabile produce un assorbimento simile a 3 mm di vetro. Riprendendo l’esempio precedente è inoltre possibile dimostrare come la variazione di spessore del prodotto modifichi in modo inversamente proporzionale la sensibilità di rilevamento del contaminante. Si è verificato nell’esempio precedente come l’inserimento di 1 mm di acciaio inossidabile in un recipiente di 10 mm di spessore comporti una variazione dell’assorbimento totale della radiazione del 70% (Assorbimento prodotto non contaminato = 10, Assorbimento con 1.0mm SS = 17, Variazione assorbimento = + 70%) :

Se si considera un secondo caso in cui lo stesso prodotto ha spessore di 100 mm, la presenza dell’inclusione (che invece si suppone rimanga delle medesime dimensioni del caso precedente) sarà più difficilmente rilevabile: la differenza di assorbimento totale sarà solamente del 7% (Assorbimento prodotto non contaminato = 100, Assorbimento con 1.0mm SS = 107, Variazione assorbimento = + 7%):

Si può affermare pertanto che all’aumentare dello spessore del prodotto oggetto di analisi diminuisce la sensibilità del rilevamento di contaminanti.

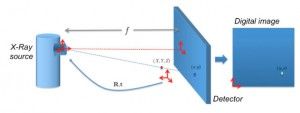

Riprendiamo ora la descrizione del principio di funzionamento

L’onda elettromagnetica passante termina il suo percorso in un sensore elettrico (invece della tradizionale lastra fotografica) per ottenere una proiezione digitale dei raggi x passati per il bene esaminato.

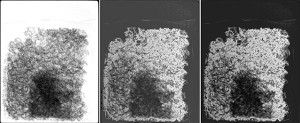

In questi rilevatori, usando un semiconduttore, l’energia dei raggi x è convertita direttamente in un segnale elettrico che può essere digitalizzato in un’immagine di raggi x digitali. Per questo motivo viene definita radiologia digitale, evoluzione della tradizionale radiografia. Quest’ultima non avrebbe permesso una automazione del processo per la necessità di un operatore addetto alla lettura ed interpretazione della pellicola in output. L’immagine digitale rappresenta una gradazione di livelli di grigio, funzione della potenza con cui giunge la radiazione una volta attraversato il corpo.

La seconda fase del processo di ispezione si configura con l’analisi dell’immagine radiologica: attraverso opportuni algoritmi il software scansiona l’immagine. L’individuazione delle corrette variabili e del range di valori da esse assumibili rappresenta la parte più complessa del processo. Perché l’automatizzazione sia completa infatti, il difetto deve essere individuato autonomamente dal dispositivo.

I sistemi di ispezione ARS utilizzano tecnologie innovative che permettono, per esempio, la pesatura differenziale di più componenti interni a uno stesso prodotto. Gli strumenti di controllo qualità ARS assicurano una migliore risoluzione di contrasto utilizzando, dove necessario, due radiazioni con diverso contenuto. Combinando le informazioni ricevute da due radiazioni a diverso livello energetico e paragonandole a densità note dei materiali oggetto di ispezione, si potranno ottenere maggiori informazioni sulla struttura intima di un oggetto.

Molti mercati a cui i sistemi di ispezione ARS sono rivolti (specialmente quello alimentare) sono rigidamente normati e vigilati per la salvaguardia dell’utilizzatore finale: prodotti commercialmente non conformi, se individuati, comportano penali elevate e ritiro dalla vendita. Il rispetto delle specifiche può risultare di difficile verifica, laddove il mercato scarseggi di soluzioni non invasive capaci di provare l’integrità del prodotto.